浏览【22795】 2021-06-29 19:10:00

拆&不拆?都是难题

总装架上,产品装配的最后环节,在组装核心部件时,发现联管和支架数量缺漏,导致部件无法安装,整体装配停工。

经逐级沟通协调,联管和支架齐套需要3天时间,此时产品已经接近装配完成,如从总装架上拆卸,需要近一周时间;如不拆卸,则此总装架无法装配其他产品,而后续产品的配套组部件已经悉数送到装配车间。

此次事故对生产造成的影响如下:

当前产品的装配进度停滞,交期延后;

当前总装架被占用,无法装配任何产品;

后续产品的装配无总装架可使用,交期延后;

后续产品的配套组部件持续在装配车间的场地堆积,抢占场地空间资源;

企业的物资配送计划、装配计划、试验计划以及产品交付计划均要进行相应调整。

此生产异常导致多个产品进度滞后。最终产品停工3天,总装架被占用3天,生产节拍被打乱。试验计划变更调整,造成三个产品的交期延后,共计11天,综合估计给企业带来了约18万元的经济损失及客户信任的负面影响。

传统制造业的典型痛点

生产的一边往往是,根据市场需求由从0级BOM逐渐向下展开的“拉式计划”;一边是,已经提前知道什么时间该生产什么,但实际生产受限于上游资源到位情况的“推式生产”,使得上游环节的任何微小变动都将影响后续生产交付。

条块化信息系统的单点管理与生产环节环环相扣的矛盾

在信息化建设中所使用的ERP、CRM、MES、WMS等条块化的信息系统数据上彼此独立,而这些数据断点成为企业效率“跑冒滴漏”的地方。

孤岛式、单点式、局部式的生产控制,相互独立的权限管理,使得生产管理缺乏全流程的一体化管控与各层面的协调优化,协同效率低下。

孤立的信息流与物料流,使得准时化生产屡屡受阻

生产执行前,以信息流为主导,计划部门依据市场需求制定生产计划,往往缺乏对生产过程资源匹配状况的考虑。

生产计划执行中,以物料流为主导,但现有信息系统和工单执行不能及时对底层变化做出反应和传递,使得风险信息难以及时反馈至计划部门,并影响后续工序开展。

发现生产异常后,由于缺乏完整统一的生产数据,使得问题追溯和决策优化缺乏精准可靠的信息。

外协厂商的生产能力不足,导致联管和支架未按照约定时间齐套;采购人员对外协物资的供应进度没有实时跟进,生产管理人员对于物资齐套的风险未能提前识别。

当到了总装环节时才发现此问题(滞后的信息流),对生产造成严重冲击。

均衡生产准时交付的保障:生产管控之异常感知与智能处理方案

生产管控平台的核心理念是以生产交付为目标,以打通主价值链,融会贯通生产过程业务数据为基础,以风险隐患提前预警、生产异常及时报警、问题事件快速反应为机制,实现生产问题高效解决快速闭环。

制造业的许多难题,解题之道在"对于异常的感知及获取"。

全息建模,实时监控:打通主价值链,融会贯通生产过程业务数据为基础,构建厂区及车间的全景建模,实现信息纵向和横向贯通及信息流在物理空间的透明可视。通过全息监控,实时关注各类风险异常信息及变动情况。

图1:车间风险监控

图2:厂区风险监控

“面对生产隐患,当务之急要建立预警机制,提前发现问题,解决问题。”

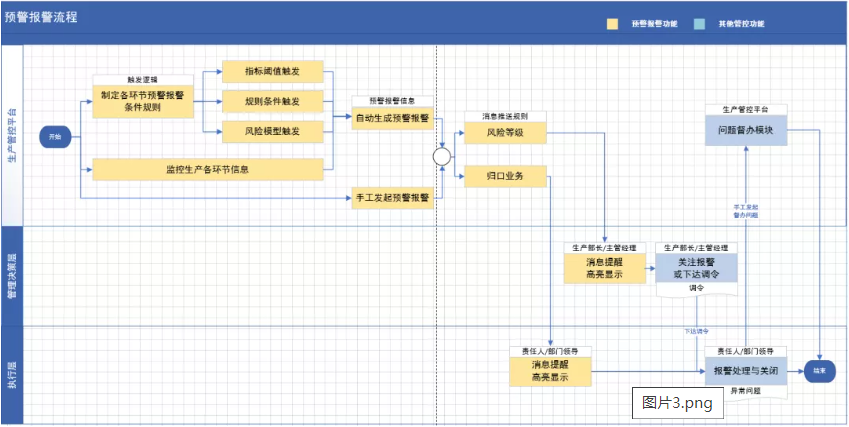

全链路监控的预警报警机制:将报警触发逻辑与消息推送规则和问题督办功能相结合。基于预先配置的逻辑判定规则使得各环节的生产隐患自动触发报警功能,将问题与风险线上显现化,并将消息推送至相关人员进行在线指挥调度与管控。

报警点参考:生产计划拖期、工序长时间停滞、设备超期未检修、仪器到期未复检、原材料库存低于安全库存、调度指令拖期、任务未按时下达/开工、督办决议拖期、工装有效期告警、两金指标预警等。

图3:预警报警机制

构建基于数字的生产管控平台后,某制造企业建立了日常风险预警报警机制,年累计发生各类预警事件700多起,报警事件500多起。提前暴露风险,及时发现问题,避免问题由小变大,一年来为企业规避的损失预估近千万。