浏览【22930】 2021-04-13 17:35:00

所谓物料,是指包括与产品生产相关的所有物品,包含:原材料、外协件、外购件、自制件、虚拟件等。工业企业中物料主数据的数量最大,也最关键,贯穿于制造型企业的设计、工艺、采购、生产、库存、物流、销售的各个环节。

聚焦业务痛点,从解决核心业务实体数据的质量和业务协同入手。引入原材料主数据管理解决方案,对于破解工艺设计与采购仓储间的矛盾和提升产品交付能力具有非常重要的意义。

1、业务现状,影响产品交付

某企业为军工行业生产制造单位,图纸设计源自上游设计单位。不同年份的图纸中存在大量旧版标准的原材料,按照旧版标准已经无法从市面上进行采购。目前企业主要依靠人工模式将旧版标准识别转换成新版标准进行原材料采购。

当前企业内部原材料新旧标准的交叉错乱管理使得设计到采购环节信息传递不透明,无法有效打通业务链条,带来的核心问题是制定采购计划周期超长、库存积压严重。

2、现状分析,精准定位问题

面对业务现状,我们首先梳理并分析原材料相关业务流程及原材料在各业务阶段的展现形式。

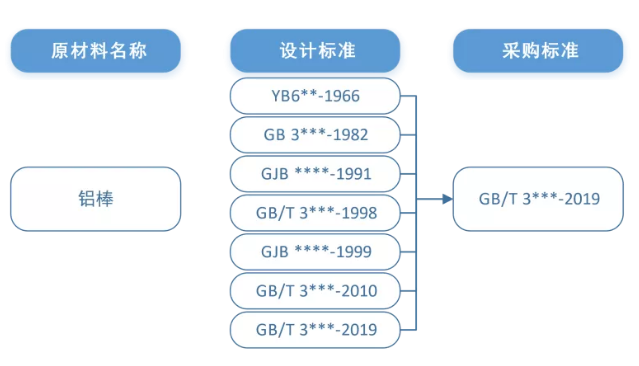

1) 设计环节的旧标准VS采购环节的新标准

设计图纸来自不同年代,设计选用的原材料标准属当年标准;由于技术发展,标准更新迭代,目前只能按照市场现存标准进行采购。

2) 新旧标准的人工识别与转换

在制定采购计划时,采购人员需要人工识别图纸上的原材料,将原材料旧版标准转换成新版标准进行采购。

3) 物料属性的双重检验与维护

物资到货后,需要按照对应的所有旧版标准进行检验,将此批物资符合的所有旧版标准手工写入一个栏位进行入库管理。

4) 领料单与库存管理系统的信息再匹配

车间领料时,库管员需要根据领料单上的旧版标准在现有库存中进行识别,然后进行发料。

通过业务分析,可以得出原材料在不同阶段可分为设计原材料和采购原材料,设计原材料和采购原材料存在多对一的关系,且在制定采购计划、到货检验、车间领料三个业务节点需要进行标准转换。

3、原材料主数据管理解决方案

根据现状分析结论,引入主数据管理解决方案,并深化业务应用,破解目前业务现状中存在的种种难题。

第一步:建立原材料主数据,统一“语言”。分别从工艺、采购角度对原材料主数据分类、编码及属性描述进行全面评估及统一,实现一个原材料单品只对应一种标准号。

第二步:建立维护流程,实现数据对应。在原材料审核环节,由原材料采购部门维护设计原材料和采购原材料的关联关系。

第三步,搭建主数据管理平台,深化业务应用。通过MDM系统与相关业务系统PDM、ERP、WMS、MES的集成应用,实现设计原材料支撑工艺、生产、检验等业务环节,采购原材料支撑采购、仓储等业务环节,并能够在需要转换的业务环节实现自动转换。

4、价值凸显,数据治理赋能业务

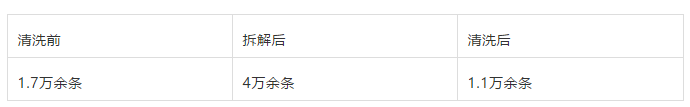

通过数据清洗将一个栏位拥有多个标准的原材料数据进行规范拆解,再进行数据去重,构建原材料标准库。有效支撑了工艺、采购、检验、仓储、生产等业务活动。避免了原材料错采、错领的问题,使得生产用料更准确,产品质量更有保障。

在采购环节,通过实现设计原材料自动转换为采购原材料,压缩原材料采购计划制定周期80%,加快产品交付节奏。

按照原材料主数据信息进行盘库,通过加快消耗呆滞库存,减少近17%的存量库存资金占用;同时减少不必要的采购,降低年度采购支出近10%。

国务院国资委印发的《关于加快推进国有企业数字化转型工作的通知》中明确提出,构建数据治理体系是数字化转型的重要基础措施之一。

“加快集团数据治理体系建设,明确数据治理归口管理部门,加强数据标准化、元数据和主数据管理工作,定期评估数据治理能力成熟度。加强生产现场、服务过程等数据动态采集,建立覆盖全业务链条的数据采集、传输和汇聚体系。加快大数据平台建设,创新数据融合分析与共享交换机制。强化业务场景数据建模,深入挖掘数据价值,提升数据洞察能力。”

上一篇:让每一个量具都发挥价值